導入:

明航グラスでは、ガラス瓶の製造には原材料を最終製品に変える一連の複雑なプロセスが含まれます。この記事では、ガラス瓶の生産にかかるステップバイステップのプロセスについて説明します。

1. 原材料の準備:

製造プロセスは、ケイ砂、ソーダ灰、石灰石、そしてクラフト(リサイクルされたガラス)などの原材料を集めるところから始まります。

これらの原材料は慎重に計量され、正確な割合で混合されてガラスバッチが作られます。

2. 溶融:

ガラスの原料は高温溶解が行われる炉に供給されます。通常、その温度は1400°Cから1600°Cの範囲です。

炉の中で原材料が融合し、均一な組成となるよう溶融ガラスが均質化されます。

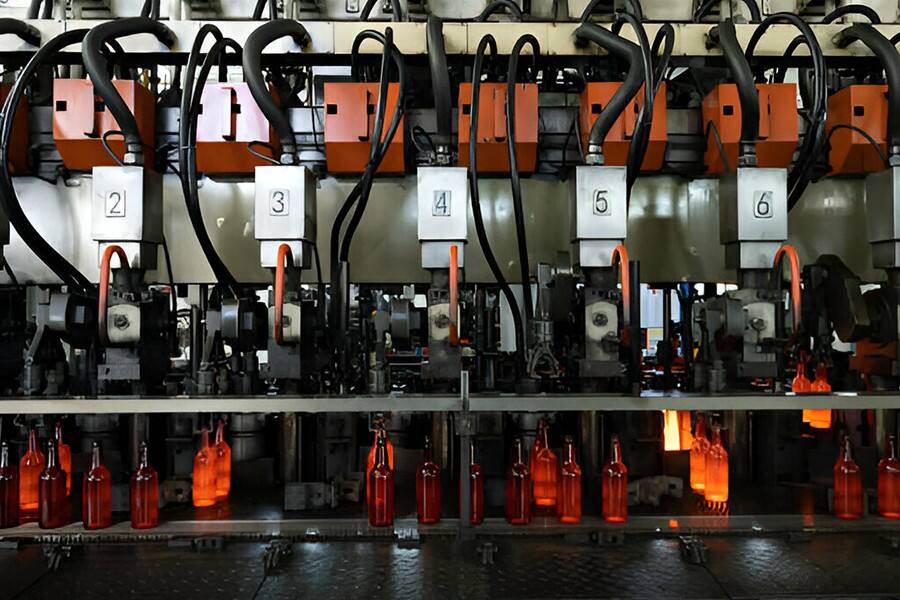

3、焼戻し:

成型後、ガラス瓶は慎重に温度管理された長いオーブンである焼戻し装置を通過します。

焼戻しはガラス内部の応力を軽減し、瓶をより耐久性があり割れにくいものにします。

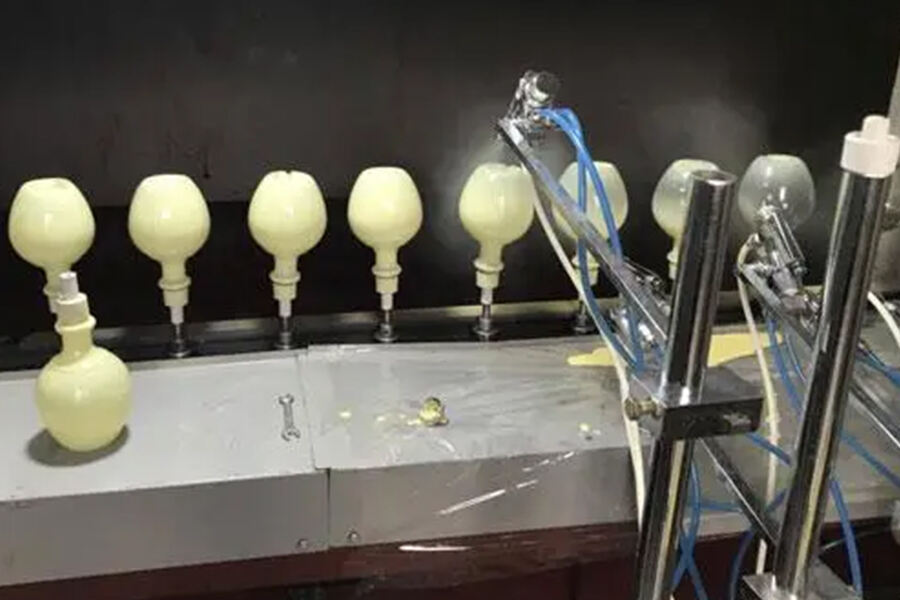

4、表面処理:

焼戻し後、瓶はコーティング、ラベル貼り、印刷などの表面処理工程を行う場合があります。コーティング工程では、瓶をスプレーや浸漬によってUVカットや化学的耐性などの特定の機能を提供する材料で処理することがあります。

5、検査:

品質管理はガラス瓶製造において重要な要素です。自動検査システムは、ひび割れ、気泡、または厚みの不均一性などの欠陥を検出するために使用されます。

不良品の瓶は生産ラインから取り除かれ、市場に流通するのは高品質な製品のみとなります。

6、包装:

検査が完了し承認された後、ガラス瓶は顧客の仕様に基づいて包装されます。

包装には、瓶を段ボール、クレート、またはパレットに詰め、安全に配送センターまたは最終ユーザーまで輸送する工程が含まれます。

結論:

明航(Minghang)のガラス瓶の生産は、原材料の準備から包装まで、緻密に調整された一連のステップを経ます。厳格な品質管理基準を遵守することで、メーカーは最終製品が顧客や消費者の要求を満たすことを確実にします。

EN

EN AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA GA

GA LA

LA MI

MI MN

MN